I. Ursachenanalyse von Rissen in spritzgegossenen Kunststoffteilen und -produkten

- Verarbeitungsaspekte beim Kunststoffspritzguss

Zu hoher Verarbeitungsdruck, zu hohe Geschwindigkeit, Überfüllung sowie zu lange Einspritz- und Haltezeiten führen zu übermäßiger innerer Spannung und damit zu Rissbildung in Kunststoffteilen. Bei der Konstruktion von Kunststoffspritzgussformen muss das Zusammenspiel dieser Parameter sorgfältig berücksichtigt werden.

Die Anpassung der Form – Öffnungsgeschwindigkeit und Druck – ist entscheidend, um zu verhindern, dass die Kunststoffteile beim Entformen stark gezogen werden und dadurch Risse bekommen. Dies ist ein wichtiger Aspekt der gesamten Konstruktion von Kunststoffspritzgussformen.

Durch entsprechendes Erhöhen der Formtemperatur bei der Herstellung von Kunststoffspritzgussformen lassen sich die Kunststoffteile leichter entformen, und durch entsprechendes Absenken der Materialtemperatur wird eine Zersetzung verhindert.

Bei der Herstellung von Kunststoffprodukten ist es von entscheidender Bedeutung, Risse zu verhindern, die durch die Verringerung der mechanischen Festigkeit aufgrund von Bindenähten und Kunststoffzersetzung entstehen.

Der richtige Einsatz von Trennmitteln und die regelmäßige Entfernung von Substanzen wie Aerosolmaterialrückständen auf der Formoberfläche sind notwendige Schritte beim Kunststoffspritzgießen.

Durch die Beseitigung der Restspannungen der Kunststoffteile durch eine sofortige Glühwärmebehandlung nach dem Formen kann die Rissbildung verringert werden.

- Formaspekte im Formenbau

Der Auswurf sollte in der Kunststoffspritzgussform ausgeglichen sein. Beispielsweise sollten Anzahl und Querschnitt der Auswerferstifte ausreichend sein, der Entformungswinkel sollte ausreichend sein, die Kavitätsoberfläche sollte glatt genug sein, um ein Anhaften an der vorderen Form zu vermeiden, und die Kernoberfläche sollte sicherstellen, dass tiefe Rippenpositionen ausreichende Entformungswinkel aufweisen. Dies kann Rissen vorbeugen, die durch die Konzentration von Eigenspannungen während des Auswerfens aufgrund äußerer Kräfte entstehen.

Die Struktur der Kunststoffteile sollte nicht zu dünn sein. In Übergangsteilen sollten möglichst Bogenübergänge verwendet werden, um Spannungskonzentrationen durch scharfe Ecken zu vermeiden. Ein gutes Design von Kunststoffspritzgussformen berücksichtigt diese strukturellen Faktoren.

Durch die möglichst geringe Verwendung von Metalleinsätzen in Automobilformen oder anderen Kunststoffspritzgussformen können Sie eine erhöhte innere Spannung aufgrund unterschiedlicher Schrumpfungsraten zwischen dem Einsatz und dem Kunststoffteil oder durch Vorwärmen der Metalleinsätze verhindern.

Bei Kunststoffteilen mit tiefem Boden sollten entsprechende Entformungsluftkanäle eingesetzt werden, um die Entstehung eines Vakuumunterdrucks in der Kunststoffspritzgussform zu verhindern.

Der Hauptkanal in der Kunststoffspritzgussform sollte groß genug sein, damit das Angussmaterial vor der vollständigen Verfestigung entformt werden kann, was der Entformung förderlich ist.

Die Verbindung zwischen Angussbuchse und Düse in der Kunststoffspritzgussform soll das Mitziehen von kalterstarrtem Material verhindern, das zum Anhaften des Kunststoffteils an der festen Form führen kann (gilt nicht für Heißkanalsysteme).

- Materialaspekte bei der Herstellung von Kunststoffprodukten

Ein zu hoher Anteil an Recyclingmaterial führt zu einer zu geringen Festigkeit der Kunststoffteile. Dies kann ein wesentlicher Faktor bei der Herstellung von Kunststoffprodukten sein.

Übermäßige Feuchtigkeit führt bei manchen Kunststoffen zu chemischen Reaktionen mit Wasserdampf, wodurch die Festigkeit abnimmt und es zu Auswurfrissen in den Kunststoffteilen kommt.

Wenn das Material selbst nicht für die Verarbeitungsumgebung geeignet ist oder von schlechter Qualität und Verunreinigung ist, kann dies zu Rissen in Kunststoffprodukten führen.

- Maschinenaspekte in der Kunststoffteileproduktion

Die Plastifizierungskapazität der bei der Herstellung von Kunststoffteilen verwendeten Spritzgießmaschine sollte angemessen sein. Ist sie zu klein, ist die Plastifizierung unzureichend und die Materialien können nicht vollständig vermischt werden, wodurch die Kunststoffteile spröde werden. Ist sie zu groß, kann sich das Material zersetzen.

II. Ursachenanalyse von Blasen in spritzgegossenen Kunststoffteilen

Beim Kunststoffspritzgießen ist es wichtig, die Einspritzenergie zu erhöhen: Druck, Geschwindigkeit, Zeit und Materialmenge sowie den Gegendruck zu erhöhen, um die Form vollständig zu füllen.

Die Erhöhung der Materialtemperatur, um einen gleichmäßigen Fluss zu gewährleisten, die Senkung der Materialtemperatur, um die Schrumpfung zu verringern, und die entsprechende Erhöhung der Formtemperatur, insbesondere der lokalen Formtemperatur an der Stelle, an der sich die Vakuumblase bildet, sind wichtige Schritte im Umgang mit Blasen in Kunststoffteilen.

Um eine gute Konstruktion von Kunststoffspritzgussformen zu gewährleisten und Blasenbildung zu vermeiden, ist es notwendig, den Anguss an der dicken Stelle des Kunststoffteils anzubringen, die Strömungsbedingungen von Düse, Kanal und Anguss zu verbessern und den Druckverbrauch zu senken.

Durch die Gewährleistung einer reibungslosen Entlüftung an der Formtrennfläche und die Verbesserung der Entlüftungsbedingungen an Schlüsselpositionen der Kunststoffspritzgussform können Blasen in Kunststoffteilen verhindert werden.

III. Ursachenanalyse von Verzug und Deformation bei spritzgegossenen Kunststoffteilen

- Formaspekte im Formenbau

Bei der Gestaltung der Produktstruktur von Kunststoffteilen sollte die Wandstärke des Kunststoffteils möglichst gleichmäßig sein. Dies ist ein Grundprinzip bei der Konstruktion von Kunststoffspritzgussformen.

Die Auslegung des Kühlsystems in der Kunststoffspritzgussform sollte die Temperatur in jedem Teil des Formhohlraums gleichmäßig halten. Das Angusssystem sollte den Materialfluss symmetrisch gestalten, um Verzug durch unterschiedliche Fließrichtungen und Schrumpfraten zu vermeiden. Bei der Konstruktion von Kunststoffspritzgussformen ist es wichtig, den Neben- und Hauptkanal in der Nähe der schwer zu formenden Stellen entsprechend zu verdicken, um Dichte-, Druck- und Temperaturunterschiede im Hohlraum so weit wie möglich zu eliminieren.

Die Übergangsbereiche und Ecken der Wandstärke des Kunststoffteils sollten glatt genug sein und eine gute Entformbarkeit aufweisen, beispielsweise durch Vergrößerung des Entformungswinkels, Verbesserung der Oberflächenpolitur der Form und Aufrechterhaltung eines ausgewogenen Auswurfsystems.

Um Verformungen vorzubeugen, ist eine gute Absaugung in der Kunststoff-Spritzgussform erforderlich.

Durch Erhöhen der Wandstärke des Kunststoffteils oder Hinzufügen von Rippen in Verzugsschutzrichtung kann die Verzugsfestigkeit des Kunststoffteils verbessert werden.

- Kunststoffaspekte bei der Herstellung von Kunststoffprodukten

Kristalline Kunststoffe neigen eher zu Verzug und Verformung als nicht-kristalline Kunststoffe. Darüber hinaus können kristalline Kunststoffe den Kristallisationsprozess nutzen, bei dem der Kristallinitätsgrad mit zunehmender Abkühlgeschwindigkeit abnimmt und die Schrumpfrate geringer wird, um Verzug und Verformung zu korrigieren. Diese Eigenschaft von Kunststoffen ist bei der Herstellung von Kunststoffprodukten wichtig. - Verarbeitungsaspekte beim Kunststoffspritzguss

Zu hoher Einspritzdruck, zu lange Haltezeiten, zu niedrige Schmelztemperaturen und zu hohe Geschwindigkeiten erhöhen die inneren Spannungen und führen zu Verzug und Verformung der Kunststoffteile.

Eine zu hohe Formtemperatur und eine zu kurze Abkühlzeit führen dazu, dass das Kunststoffteil beim Entformen überhitzt wird und es zu Verformungen beim Auswerfen kommt.

Unter der Bedingung, dass die Mindestfüllmenge eingehalten wird, ist die Reduzierung der Schneckendrehzahl und des Gegendrucks zur Verringerung der Dichte und Begrenzung der Entstehung innerer Spannungen eine Verarbeitungstechnik beim Kunststoffspritzgießen.

Bei Bedarf können die zu Verzug und Verformung neigenden Kunststoffteile nach dem Entformen nachgeformt oder nach dem Entformen getempert werden.

IV. Analyse von Farbstreifen, Farblinien und Farbflecken in spritzgegossenen Kunststoffprodukten

Eine Lösung für farbbezogene Probleme beim Kunststoffspritzgießen besteht darin, die Temperatur des Zuführabschnitts, insbesondere die Temperatur am hinteren Ende des Zuführabschnitts, so zu erhöhen, dass sie nahe an der Temperatur des Schmelzabschnitts liegt oder etwas höher ist, damit das Masterbatch beim Eintritt in den Schmelzabschnitt so schnell wie möglich schmelzen kann, eine gleichmäßige Vermischung mit dem Verdünnungsmittel gefördert wird und die Wahrscheinlichkeit einer Vermischung im flüssigen Zustand erhöht wird.

Unter der Voraussetzung einer bestimmten Schneckendrehzahl kann eine Erhöhung des Gegendrucks, sodass die Schmelztemperatur und der Schereffekt im Zylinder verbessert werden, auch dazu beitragen, eine gleichmäßigere Farbe bei Kunststoffprodukten zu erzielen.

V. Ursachenanalyse von Schrumpfungen und Einfallstellen in spritzgegossenen Kunststoffteilen

- Maschinenaspekte in der Kunststoffteileproduktion

Ist die Düsenöffnung zu groß, kommt es zum Schmelzrückfluss und zum Schrumpfen der Kunststoffteile. Ist sie zu klein, ist der Widerstand groß und die Materialmenge unzureichend, was ebenfalls zum Schrumpfen führt.

Eine unzureichende Klemmkraft, die zu Gratbildung führt, führt auch zu Schrumpfung der Kunststoffteile. Bei der Herstellung von Kunststoffteilen muss überprüft werden, ob ein Problem mit dem Klemmsystem vorliegt.

Unzureichende Plastifizierungsmenge. Die Auswahl einer Maschine mit größerer Plastifizierungskapazität und die Überprüfung, ob Schnecke und Zylinder abgenutzt sind, sind wichtige Schritte bei der Herstellung von Kunststoffteilen.

- Formaspekte im Formenbau

Das Produktdesign von Kunststoffteilen sollte eine gleichmäßige Wandstärke gewährleisten, um eine gleichmäßige Schrumpfung zu gewährleisten. Dies ist ein wichtiger Aspekt beim Design von Kunststoffspritzgussformen.

Die Kühl- und Heizsysteme der Kunststoffspritzgussform sollten in allen Teilen die gleiche Temperatur gewährleisten.

Das Angusssystem der Kunststoffspritzgussform sollte frei sein und der Widerstand sollte nicht zu groß sein. Beispielsweise sollten die Abmessungen des Hauptkanals, des Nebenkanals und des Angusses angemessen sein, die Oberflächenbeschaffenheit sollte ausreichend sein und der Übergangsbereich sollte einen Bogenübergang aufweisen.

Bei dünnwandigen Kunststoffteilen ist eine Erhöhung der Temperatur zur Gewährleistung eines gleichmäßigen Materialflusses und bei dickwandigen Kunststoffteilen eine Reduzierung der Werkzeugtemperatur eine wirksame Maßnahme.

Die Anschnitte sollten symmetrisch angeordnet sein, vorzugsweise an den dickwandigen Teilen des Kunststoffteils, und das Volumen des Kaltplättchenschachts sollte vergrößert werden.

- Kunststoffaspekte bei der Herstellung von Kunststoffprodukten

Kristalline Kunststoffe schrumpfen stärker als nicht-kristalline Kunststoffe. Bei der Verarbeitung von Kunststoffprodukten werden die Materialmenge entsprechend erhöht oder dem Kunststoff ein Nukleierungsmittel zugesetzt, um die Kristallisation zu beschleunigen und Schrumpfung sowie Einfallstellen zu reduzieren. - Verarbeitungsaspekte beim Kunststoffspritzguss

Wenn die Zylindertemperatur zu hoch ist, ist die Volumenänderung groß, insbesondere die Temperatur im vorderen Ofen. Bei Kunststoffen mit geringer Fließfähigkeit ist beim Kunststoffspritzgießen eine entsprechende Temperaturerhöhung erforderlich, um einen gleichmäßigen Fluss zu gewährleisten.

Wenn Einspritzdruck, Geschwindigkeit und Gegendruck zu niedrig und die Einspritzzeit zu kurz sind, reicht die Materialmenge oder -dichte nicht aus und führt zu Schrumpfung. Wenn Druck, Geschwindigkeit und Gegendruck zu hoch und die Einspritzzeit zu lang sind, treten Grate auf und führen zu Schrumpfung.

Ist die Fördermenge, also das Polster, zu groß, verbraucht es den Einspritzdruck, ist sie zu klein, reicht die Materialmenge nicht aus.

Bei Kunststoffteilen, die keine hohe Präzision erfordern, gilt: Wenn nach dem Einspritzen und Halten die Außenschicht im Wesentlichen verdichtet und ausgehärtet ist und der Kernteil noch weich ist und das Kunststoffteil ausgeworfen werden kann, kann man es so früh wie möglich aus der Form nehmen und langsam an der Luft oder in heißem Wasser abkühlen lassen, um Schrumpfungen und Einfallstellen weniger deutlich zu machen, ohne die Verwendung zu beeinträchtigen.

VI. Ursachenanalyse von Transparenzfehlern bei spritzgegossenen Kunststoffprodukten

Die Beseitigung von Gas- und anderen Verunreinigungen sowie die vollständige Trocknung des Kunststoffs ist der erste Schritt zur Behebung von Transparenzfehlern bei Kunststoffprodukten.

Abhilfe kann eine Absenkung der Materialtemperatur, eine abschnittsweise Anpassung der Zylindertemperatur und eine entsprechende Erhöhung der Formtemperatur schaffen.

Auch eine Erhöhung des Einspritzdrucks und eine Verringerung der Einspritzgeschwindigkeit können die Situation verbessern.

Durch Erhöhen oder Verringern des Vorplastifizierungsgegendrucks und Reduzieren der Schneckendrehzahl können Transparenzprobleme beim Kunststoffspritzgießen gelöst werden.

Die Verbesserung der Abgasbedingungen des Angusskanals und der Kavität, die Reinigung möglicher Verstopfungen in Düse, Angusskanal und Anguss, die Verkürzung des Formzyklus und das Tempern nach dem Entformen können dazu beitragen, silberne Streifen in transparenten Kunststoffprodukten zu vermeiden.

VII. Ursachenanalyse für Farbungleichmäßigkeiten bei spritzgegossenen Kunststoffprodukten

Schlechte Diffusion des Farbstoffs, die häufig zu Mustern in der Nähe des Angusses führt. Dies erfordert eine bessere Farbstoffverteilung bei der Konstruktion von Kunststoffspritzgussformen.

Schlechte thermische Stabilität des Kunststoffs oder Farbstoffs. Die Festlegung der Produktionsbedingungen, insbesondere der Materialtemperatur, der Materialmenge und des Produktionszyklus, ist bei der Herstellung von Kunststoffprodukten entscheidend, um die Farbe zu stabilisieren.

Bei kristallinen Kunststoffen sind die Vereinheitlichung der Abkühlgeschwindigkeit aller Teile des Kunststoffprodukts, die Verwendung von Farbstoffen zum Kaschieren von Farbunterschieden bei Produkten mit großen Wanddickenunterschieden und die Fixierung der Materialtemperatur und der Formtemperatur bei Produkten mit relativ gleichmäßiger Wanddicke wichtige Maßnahmen.

Die Form des Kunststoffprodukts sowie die Form und Position des Angusses beeinflussen die Kunststoffbefüllung und können Farbunterschiede in einigen Produktteilen verursachen. Eine Änderung des Produktdesigns oder der Angussposition kann erforderlich sein.

VIII. Ursachenanalyse von Farb- und Glanzfehlern bei spritzgegossenen Kunststoffprodukten

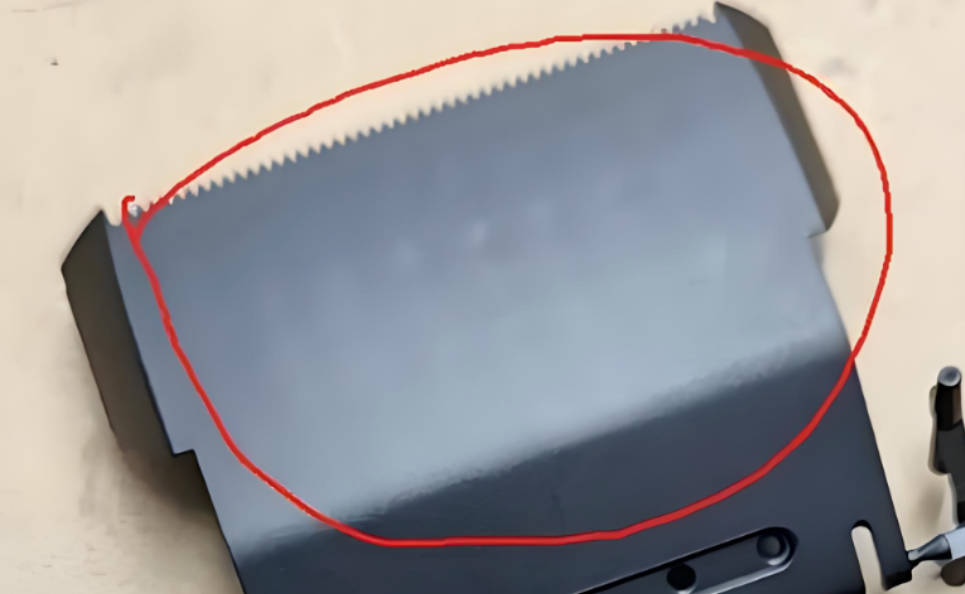

Eine schlechte Oberflächenbeschaffenheit der Form, Rost auf der Oberfläche der Kavität und eine schlechte Formabsaugung können zu Farb- und Glanzfehlern bei Kunststoffprodukten führen.

Defekte im Angusssystem der Kunststoffspritzgussform. Die Verbesserung der Situation kann durch die Vergrößerung des Kaltgussstücks, die Vergrößerung des Angusskanals und das Polieren des Haupt- und Nebenangusskanals sowie des Angusses erreicht werden.

Niedrige Materialtemperatur und Formtemperatur können bei Kunststoffprodukten zu Farb- und Glanzproblemen führen.

Niedriger Verarbeitungsdruck, langsame Geschwindigkeit, unzureichende Einspritzzeit und unzureichender Gegendruck führen zu einer schlechten Kompaktheit und einer matten Oberfläche bei Kunststoffprodukten.

Beim Kunststoffspritzguss kommt es darauf an, den Kunststoff vollständig zu plastifizieren, Materialabbau zu verhindern, eine stabile Erwärmung und eine ausreichende Kühlung sicherzustellen, insbesondere bei dickwandigen Kunststoffprodukten.

Farb- und Glanzprobleme lassen sich lösen, indem verhindert wird, dass kaltes Material in das Kunststoffprodukt eindringt, indem auf eine selbstsichernde Federdüse umgestiegen wird oder indem bei Bedarf die Düsentemperatur gesenkt wird.

Übermäßiger Einsatz von Recyclingmaterial, minderwertige Kunststoff- oder Farbstoffqualität, vermischt mit Wasserdampf oder anderen Verunreinigungen können zu Farb- und Glanzfehlern führen.

Um diese Defekte bei Kunststoffprodukten zu vermeiden, ist die Gewährleistung einer ausreichenden Klemmkraft erforderlich.

IX. Ursachenanalyse von Silberstreifen in spritzgegossenen Kunststoffteilen

- Maschinenaspekte in der Kunststoffteileproduktion

Verschleiß von Zylinder und Schnecke oder das Vorhandensein von Strömungstotbereichen am Gummidurchführungskopf und Gummidurchführungsring, die sich nach längerer Erhitzung zersetzen. Dies kann bei der Herstellung von Kunststoffteilen ein Problem darstellen.

Das Heizsystem ist außer Kontrolle geraten, was zu übermäßigen Temperaturen und Zersetzung führt. Die Überprüfung von Heizelementen wie Thermoelementen und Heizspiralen ist notwendig. Auch eine unsachgemäße Schraubenkonstruktion kann zu Lufteintritt führen.

- Formaspekte im Formenbau

Eine schlechte Absaugung in der Kunststoffspritzgussform kann zu silbernen Streifen in Kunststoffteilen führen.

Hoher Reibungswiderstand im Angusskanal, im Anguss und in der Kavität der Kunststoffspritzgussform führt zu lokaler Überhitzung und Zersetzung.

Eine ungleichmäßige Verteilung von Angussöffnungen und Hohlräumen sowie ungeeignete Kühlsysteme in der Kunststoffspritzgussform führen zu einer ungleichmäßigen Erwärmung, was zu einer lokalen Überhitzung oder Blockierung des Luftdurchgangs führt.

Ein Austreten des Kühlkanals in den Hohlraum kann zu silbernen Streifen in Kunststoffteilen führen.

- Kunststoffaspekte bei der Herstellung von Kunststoffprodukten

Hohe Feuchtigkeit des Kunststoffs, ein zu hoher Anteil an recyceltem Material oder die Verwendung von schädlichem Abfall (Abfall ist extrem leicht zersetzbar) bei der Herstellung von Kunststoffprodukten können zu silbernen Streifen führen.

Absorbieren von Feuchtigkeit aus der Atmosphäre oder aus dem Farbstoff. Das Trocknen des Farbstoffs und die Installation eines Trockners an der Maschine können hilfreich sein.

Übermäßiges oder ungleichmäßiges Mischen von Schmiermitteln, Stabilisatoren usw., die dem Kunststoff zugesetzt wurden, oder der Kunststoff selbst enthält flüchtige Lösungsmittel. Zersetzung kann auch auftreten, wenn es schwierig ist, den Erwärmungsgrad gemischter Kunststoffe auszugleichen.

Durch die Verunreinigung und Vermischung des Kunststoffs mit anderen Kunststoffen kann es zu silbernen Streifen in Kunststoffteilen kommen.

- Verarbeitungsaspekte beim Kunststoffspritzguss

Zu hohe Temperaturen, Drücke, Geschwindigkeiten, Gegendrucke und Schmelzmotorgeschwindigkeiten führen zur Zersetzung. Sind Druck und Geschwindigkeit zu niedrig, reichen Einspritzzeit und Haltezeit nicht aus und der Gegendruck ist zu niedrig. Da kein hoher Druck erreicht wird, ist die Dichte unzureichend und das Gas kann sich nicht lösen, was zu silbernen Streifen führt. Beim Kunststoffspritzgießen sind die richtige Einstellung von Temperatur, Druck, Geschwindigkeit und Zeit sowie die Verwendung einer mehrstufigen Einspritzgeschwindigkeit wichtig.

Niedriger Gegendruck und hohe Rotationsgeschwindigkeit ermöglichen das Eindringen von Luft in den Zylinder und dann in die Form

- mit der Schmelze und lange Zykluszeiten, die dazu führen, dass die Schmelze zu lange im Zylinder erhitzt wird und sich zersetzt, können zu Silberstreifen führen.

Eine unzureichende Materialmenge, ein zu großes Zuführpolster, eine zu niedrige Materialtemperatur oder eine zu niedrige Formtemperatur beeinträchtigen den Materialfluss und den Formdruck und begünstigen die Entstehung von Silberstreifen in Kunststoffteilen.

X. Ursachenanalyse von Bindenähten in spritzgegossenen Kunststoffteilen

- Wenn geschmolzener Kunststoff in der Kavität einer Kunststoffspritzgussform aufgrund von Einsätzen, Löchern, Bereichen mit inkonsistenter Fließgeschwindigkeit oder Bereichen, in denen der Füllmaterialfluss unterbrochen ist, in mehreren Strängen zusammenläuft, entstehen aufgrund unvollständiger Verschmelzung lineare Bindenähte. Darüber hinaus entstehen Bindenähte auch beim Füllen des Angussstrahls. Die Festigkeit und andere Eigenschaften der Bindenähte sind sehr gering. Die Hauptgründe werden wie folgt analysiert:

- Verarbeitungsaspekte beim Kunststoffspritzguss

Niedriger Einspritzdruck und niedrige Geschwindigkeit sowie niedrige Zylinder- und Formtemperatur führen dazu, dass die in die Form eintretende Schmelze zu früh abkühlt und sich in Kunststoffteilen Bindenähte bilden.

Bei zu hohem Einspritzdruck und zu hoher Geschwindigkeit kommt es zum Spritzen und zur Bildung von Bindenähten.

Durch Erhöhen der Rotationsgeschwindigkeit und des Gegendrucks zur Verringerung der Kunststoffviskosität und Erhöhung der Dichte können Bindenähte reduziert werden.

Nun, durch Trocknen des Kunststoffs, Verwenden von weniger Recyclingmaterial und Vermeiden von übermäßigem oder minderwertigem Trennmittel können Sie Bindenähte in Kunststoffteilen verhindern.

Auch bei der Behandlung von Bindenähten kann eine Reduzierung der Klemmkraft zur Erleichterung der Entlüftung von Vorteil sein.

- Formaspekte im Formenbau

Zu viele Angussöffnungen in derselben Kavität der Kunststoffspritzgussform. Eine Lösung kann darin bestehen, die Anzahl der Angussöffnungen zu reduzieren, sie symmetrisch anzuordnen oder sie so nah wie möglich an den Bindenähten zu platzieren.

Schlechte Absaugung an der Bindenaht. Der Einbau einer Absauganlage in die Kunststoffspritzgussform ist notwendig.

Zu großer Angusskanal, ungeeignete Größe des Angusssystems. Beim Angusssetzen kann es hilfreich sein, das Umfließen der Schmelze um die Einsatzlöcher zu vermeiden oder möglichst wenige Einsätze zu verwenden.

Übermäßige Schwankungen der Wandstärke oder zu geringe Wandstärke. Durch eine gleichmäßige Wandstärke des Kunststoffteils können Bindenähte reduziert werden.

Bei Bedarf kann das Anbringen einer Schmelzmulde an der Schweißnaht zur Trennung der Schweißnaht vom Kunststoffteil (Flashblock) eine wirksame Maßnahme sein.

- Kunststoffaspekte bei der Herstellung von Kunststoffprodukten

Bei Kunststoffen mit geringer Fließfähigkeit oder Wärmeempfindlichkeit kann die Zugabe geeigneter Schmiermittel und Stabilisatoren bei der Herstellung von Kunststoffprodukten hilfreich sein.

Wenn der Kunststoff viele Verunreinigungen enthält, kann ein Austausch durch hochwertigen Kunststoff erforderlich sein.

XI. Ursachenanalyse von Vibrationsspuren in spritzgegossenen Kunststoffteilen

- Auf der Oberfläche von Hartkunststoffteilen, beispielsweise aus PS, bilden sich in der Nähe des Angusses dichte Wellen mittig zum Anguss, die auch als Vibrationsspuren bezeichnet werden. Der Grund dafür ist, dass bei zu hoher Schmelzviskosität und stagnierendem Fließen der Form das Material am vorderen Ende schnell kondensiert und schrumpft, wenn es mit der Oberfläche der Kavität in Berührung kommt. Die nachfolgende Schmelze dehnt das geschrumpfte kalte Material aus und bewegt sich weiter vorwärts. Der kontinuierliche Wechsel in diesem Prozess führt zu Vibrationsspuren an der Oberfläche.

- Lösungen:

Durch Erhöhen der Zylindertemperatur, insbesondere der Düsentemperatur, und auch durch Erhöhen der Formtemperatur können Vibrationsspuren reduziert werden.

Eine effektive Lösung besteht darin, den Einspritzdruck und die Geschwindigkeit zu erhöhen, um die Formhöhle schnell zu füllen.

Eine Verbesserung der Größe des Läufers und des Tors zur Vermeidung übermäßigen Widerstands kann hilfreich sein.

Wichtig ist auch, dass in der Kunststoffspritzgussform für eine gute Entlüftung gesorgt wird und ein ausreichend großer Kaltplättchenschacht eingestellt wird.

XII. Ursachenanalyse von Quellungen und Blasenbildung in spritzgegossenen Kunststoffteilen

- Bei manchen Kunststoffteilen kommt es kurz nach dem Entformen zu Schwellungen oder Blasenbildung auf der Rückseite von Metalleinsätzen oder bei besonders dicken Teilen. Dies liegt daran, dass sich der noch nicht vollständig abgekühlte und ausgehärtete Kunststoff aufgrund der Gasfreisetzung unter Innendruck ausdehnt.

- Lösungen:

Effektive Kühlung: Reduzierung der Formtemperatur, Verlängerung der Formöffnungszeit und Senkung der Trocknungs- und Verarbeitungstemperatur des Materials.

Reduzierung der Füllgeschwindigkeit, Verkürzung des Formzyklus und Verringerung des Strömungswiderstands.

Erhöhen Sie den Haltedruck und die Haltezeit.

Verbesserung der Situation, in der die Wand des Kunststoffteils zu dick ist oder eine große Wanddickenschwankung aufweist.