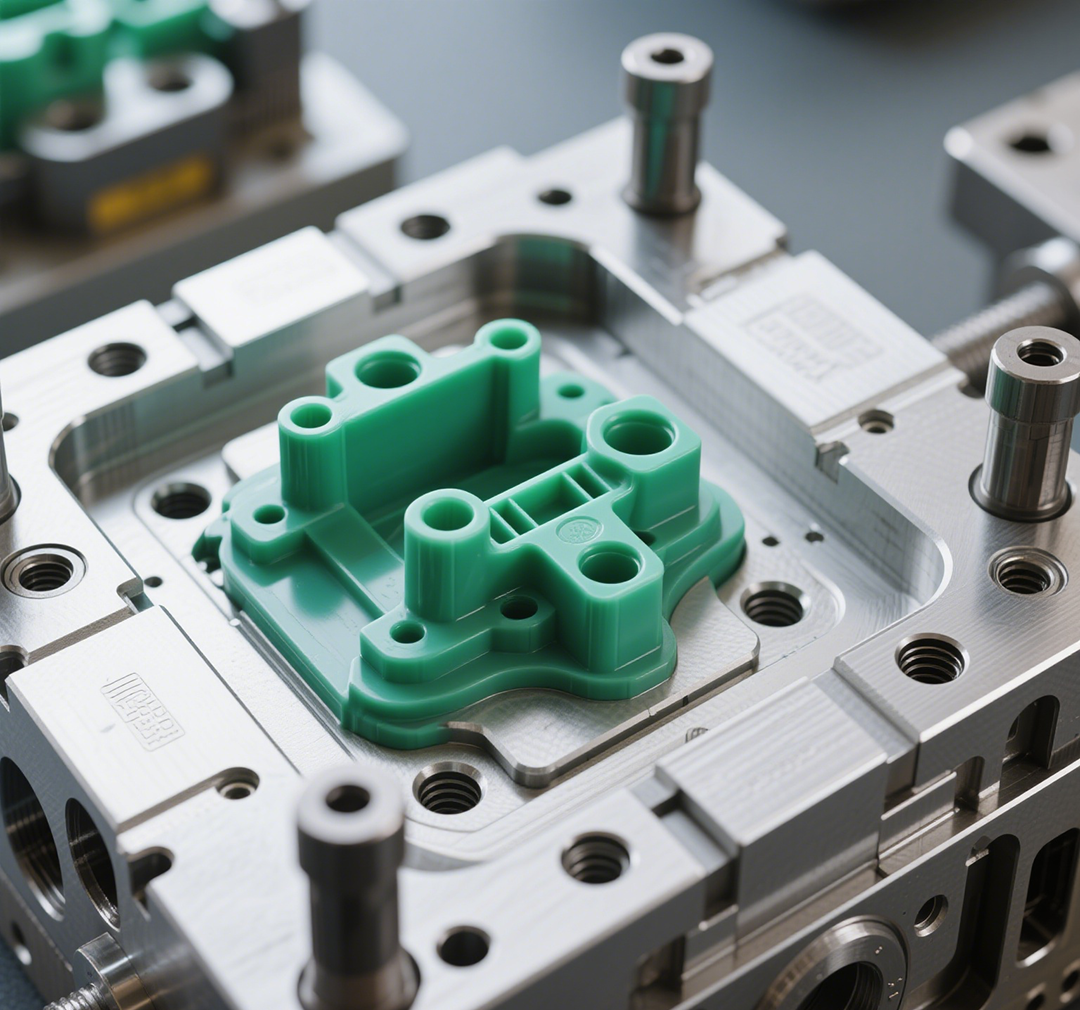

Wie gut kennen Sie die fünf wichtigsten Schritte im Produktionsprozess von Kunststoffformen? Die Herstellung von Kunststoffformen lässt sich grob in die folgenden Schritte unterteilen: I. Prozessanalyse von Kunststoffprodukten Vor dem Entwurf einer Kunststoffform müssen die Designer gründlich analysieren und untersuchen, ob die Kunststoffprodukte den Grundsätzen des Spritzgussverfahrens entsprechen. Eine sorgfältige Beratung mit den Produktdesignern ist unabdingbar, um eine Einigung zu erzielen. Dabei werden Aspekte wie die geometrische Form, Maßgenauigkeit und Anforderungen an das Erscheinungsbild der Kunststoffprodukte besprochen, um eine unnötige Komplexität bei der Herstellung der Kunststoffformen zu vermeiden. II. Strukturdesign der Kunststoffform Für eine qualitativ hochwertige Kunststoffform sind nicht nur hervorragende Verarbeitungsgeräte und erfahrene Formenbauer erforderlich, sondern auch – was wichtig ist – ein gutes Design der Kunststoffform. Besonders bei komplexen Kunststoffformen macht die Designqualität über 80 % der Gesamtqualität der Kunststoffform aus. Ein herausragendes Design einer Kunststoffform zielt darauf ab, die Verarbeitungskosten zu minimieren, die Verarbeitungsschwierigkeiten zu vereinfachen und die Bearbeitungszeit zu verkürzen und gleichzeitig die Anforderungen des Kunden zu erfüllen. Um dies zu erreichen, muss man nicht nur die Kundenbedürfnisse genau verstehen, sondern auch mit Spritzgussmaschinen, Kunststoffformstrukturen, Verarbeitungstechniken und den Verarbeitungsmöglichkeiten des Formenherstellers vertraut sein. Um die Qualität des Kunststoffformdesigns zu verbessern, sollten daher folgende Schritte durchgeführt werden: 1. Verstehen Sie jedes Detail im Design jeder Kunststoffform und verstehen Sie die Funktion jedes einzelnen Teils darin. 2. Konstruieren Sie sich beim Design an ähnlichen, früheren Kunststoffformdesigns und lernen Sie deren Verarbeitung und Produktherstellung kennen, indem Sie auf die gewonnenen Erfahrungen zurückgreifen. 3. Verstehen Sie den Arbeitsprozess von Spritzgussmaschinen besser, um das Verständnis für die Beziehung zwischen Kunststoffformen und Spritzgussmaschinen zu vertiefen. 4. Besuchen Sie Fabriken, um die Verarbeitungstechnologie von Kunststoffprodukten zu verstehen und die Besonderheiten und Grenzen der einzelnen Verarbeitungsarten zu erkennen. 5. Informieren Sie sich über die Ergebnisse von Formtests und Formänderungen der von Ihnen entworfenen Kunststoffformen und ziehen Sie daraus Ihre Lehren. 6. Versuchen Sie, erfolgreiche Kunststoffformstrukturen in das Design zu übernehmen. 7. Verstehen Sie die Auswirkungen des Angusses auf Produkte. 8. Erforschen Sie einige spezielle Kunststoffformstrukturen und bleiben Sie über die neuesten Kunststoffformtechnologien auf dem Laufenden.

III. Bestimmung der Kunststoffformmaterialien und Auswahl von Standardteilen

Bei der Auswahl von Materialien für Kunststoffformen sind neben Genauigkeit und Produktqualität auch die tatsächlichen Verarbeitungs- und Wärmebehandlungsmöglichkeiten des Formenbauers zu berücksichtigen. Um den Fertigungszyklus zu verkürzen, sollten außerdem vorhandene Standardteile möglichst umfassend genutzt werden. IV. Teileverarbeitung und Montage der Kunststoffform Neben einer optimalen Struktur und angemessenen Passungstoleranzen bei der Konstruktion der Kunststoffform sind die Teileverarbeitung und die Montage der Kunststoffform entscheidend für die Genauigkeit der Kunststoffform. Daher spielt die Auswahl von Verarbeitungsgenauigkeit und Verarbeitungsverfahren eine dominierende Rolle bei der Herstellung von Kunststoffformen. Die Maßfehler von Kunststoffformprodukten setzen sich hauptsächlich aus den folgenden Teilen zusammen: 1. Der Herstellungsfehler der Kunststoffform macht ungefähr 1/3 aus. 2. Der durch Formverschleiß verursachte Fehler macht ungefähr 1/6 aus. 3. Der durch ungleichmäßige Schrumpfung der geformten Kunststoffteile verursachte Fehler macht ungefähr 1/3 aus. 4. Der aus der Inkonsistenz zwischen der vorgegebenen und der tatsächlichen Schrumpfung resultierende Fehler macht ungefähr 1/6 aus. Der Gesamtfehler = (1)+(2)+(3)+(4). Um Herstellungsfehler bei Kunststoffformen zu reduzieren, sollte daher zunächst die Verarbeitungsgenauigkeit verbessert werden. Durch den Einsatz von CNC-Werkzeugmaschinen konnte dieses Problem gut beherrscht werden. Um Fehler durch Verschleiß und Verformung der Kunststoffform zu vermeiden, sollten bei Kunststoffformen mit hohen Präzisionsanforderungen und für die Produktion großer Stückzahlen wichtige Teile wie Hohlräume und Kerne abgeschreckt werden. Um bei mittelgroßen und großen Kunststoffformen Material zu sparen und die Verarbeitung und Wärmebehandlung zu erleichtern, sollte bei der Konstruktion der Kunststoffformen möglichst eine Mosaikstruktur verwendet werden. Um Fehler zu vermeiden, die durch ungleichmäßiges Schrumpfen der geformten Kunststoffteile und die Inkonsistenz zwischen dem vorgegebenen und dem tatsächlichen Schrumpfen entstehen, wird bei der Herstellung der Kunststoffform im Allgemeinen 1/3 der Produkttoleranz als Fertigungstoleranz gewählt. Ziel ist es, für den nachfolgenden Formprozess einen größeren Anpassungsspielraum zu lassen, um während des Formprozesses auftretende Fehler auszugleichen. V. Prüfung von Kunststoffformen: Vom Beginn der Konstruktion bis zur Fertigstellung der Kunststoffform sind nur 70–80 % des gesamten Herstellungsprozesses abgeschlossen. Probleme wie Fehler aufgrund von Abweichungen zwischen der vorgegebenen und der tatsächlichen Schrumpfung, die gleichmäßige Entformung, der Kühleffekt und insbesondere der Einfluss von Größe, Position und Form des Angusses auf die Genauigkeit und das Erscheinungsbild der Kunststoffprodukte müssen durch die Prüfung von Kunststoffformen überprüft werden. Daher ist die Prüfung von Kunststoffformen ein unverzichtbarer Schritt, um die Eignung der Kunststoffform zu prüfen und das optimale Formverfahren auszuwählen.