Die Formenindustrie befindet sich in einem radikalen Wandel, da bahnbrechende Forschungs- und Entwicklungsdienstleistungen die Konstruktion von Kunststoffspritzgussformen neu definieren. Wo die traditionelle Konstruktion von Spritzgusswerkzeugen auf manuellen Methoden beruhte, treiben innovative Forschungs- und Entwicklungsdienstleistungen nun die industrielle Entwicklung und das Design durch datenbasierte Lösungen voran. Diese Fortschritte revolutionieren die Konstruktion von Kunststoffformteilen, bei der Präzision den Produktionserfolg bestimmt.

Moderne Forschungs- und Entwicklungsteams haben die Simulationsmöglichkeiten für die Konstruktion von Spritzgusswerkzeugen optimiert. Die fortschrittliche Finite-Elemente-Analyse prognostiziert die Spannungsverteilung nun bereits in der digitalen Phase mit einer Genauigkeit von 95 %. Für Spezialisten im Spritzgussformenbau identifiziert dieser von Forschungs- und Entwicklungsteams validierte Ansatz Verzugsrisiken bereits vor Beginn der Werkzeugherstellung. Führende Unternehmen der Formenbaubranche berichten von 40–60 % schnelleren Konstruktionszyklen durch die von Forschungs- und Entwicklungsteams entwickelten Simulationsmethoden für die Konstruktion von Kunststoffformen.

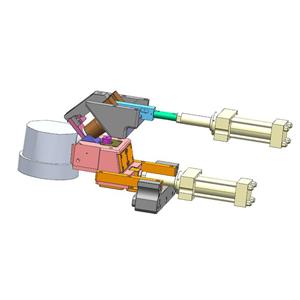

Die Automatisierung durch F&E-Serviceinitiativen hat insbesondere die Arbeitsabläufe bei der Konstruktion von Kunststoffspritzgussformen beeinflusst. KI-Systeme können innerhalb von Minuten Hunderte von Angussoptionen für die Konstruktion von Spritzgusswerkzeugen generieren – eine Aufgabe, die früher tagelange F&E-Tests erforderte. Dies gilt auch für die Kühlungsoptimierung bei der Konstruktion von Kunststoffformteilen, bei der von F&E-Services erstellte Algorithmen thermische und strukturelle Anforderungen abwägen. Der F&E-Service eines großen Anbieters demonstrierte die automatisierte Konstruktion von Kunststoffspritzgussformen, die die Entwicklung von Kühlsystemen von drei Wochen auf 72 Stunden verkürzte.

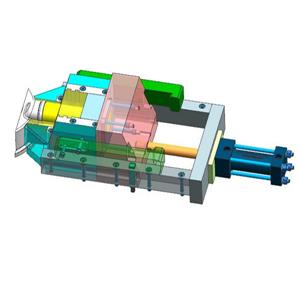

Die additive Fertigung, beschleunigt durch Forschungs- und Entwicklungsprogramme, hat den Spritzgusswerkzeugbau revolutioniert. Komplexe, konturnahe Kühlkanäle, die mit herkömmlichen Methoden nicht möglich waren, sind heute Standard im modernen Kunststoffformbau. Dank engagierter Forschungs- und Entwicklungsarbeit nutzen führende Unternehmen der Formenbaubranche den 3D-Metalldruck zur Herstellung von Einsätzen und verkürzen so die Zykluszeiten um 30–40 %. Zahlreiche Forschungs- und Entwicklungsabteilungen haben additive Verfahren vollständig in die Arbeitsabläufe des Kunststoffspritzgusswerkzeugbaus integriert.

Datenintegration, ein zentraler Schwerpunkt der F&E-Dienstleistungen, hat die Entwicklung von Spritzgusswerkzeugen deutlich vorangetrieben. Cloudbasierte Systeme bündeln jahrzehntelanges Wissen über die Entwicklung von Kunststoffformen in durchsuchbaren Datenbanken, die durch kontinuierliche Verbesserungen der F&E-Dienstleistungen entwickelt wurden. Bei der Entwicklung neuer Spritzgussprojekte greifen Ingenieure auf vom F&E-Dienst zusammengestellte historische Lösungen zu und beschleunigen so die Problemlösung. Ein führendes Unternehmen der Formenindustrie berichtete, dass sein F&E-Team die Entwicklungszeit neuer Werkzeuge durch den Einsatz solcher Systeme um 55 % verkürzt habe.

Kollaborative Forschungs- und Entwicklungsservices haben die Entwicklung von Kunststoffformteilen revolutioniert. Moderne industrielle Entwicklungs- und Designplattformen ermöglichen die Echtzeit-Teamarbeit zwischen Designern, Materialwissenschaftlern und Produktionsmitarbeitern – eine Methodik, die durch umfangreiche Forschungs- und Entwicklungstests perfektioniert wurde. Dies erweist sich als unschätzbar wertvoll für komplexe Projekte zur Entwicklung von Kunststoffspritzgussformen, die vielfältige Anforderungen berücksichtigen müssen. Fortschrittliche Forschungs- und Entwicklungsdienstleister integrieren diese kollaborativen Tools nun direkt in die Lösungen von moldIndustry.

Fortschritte in der Materialwissenschaft, vorangetrieben durch intensive Forschungs- und Entwicklungsarbeit, erweitern die Gestaltungsmöglichkeiten von Kunststoffformen. Neue Hochleistungsstähle und -beschichtungen ermöglichen es Konstrukteuren von Spritzgusswerkzeugen, Werkzeuge zu entwickeln, die Millionen von Zyklen überdauern – ein direktes Ergebnis kontinuierlicher Forschungs- und Entwicklungsarbeit. Diese Innovationen, kombiniert mit fortschrittlicher Software für die Konstruktion von Kunststoffspritzgussformen, die im Rahmen von Forschungs- und Entwicklungsinitiativen entwickelt wurde, ermöglichen immer komplexere Geometrien. Engagierte Forschungs- und Entwicklungsteams testen kontinuierlich neue Materialkombinationen, um die Grenzen der industriellen Entwicklung und des Designs zu erweitern.

Nachhaltigkeitsorientierte Forschungs- und Entwicklungsdienstleistungen verändern die Konstruktion von Spritzgusswerkzeugen. Energieeffizientes Kunststoffformdesign minimiert Zykluszeiten und maximiert gleichzeitig die Qualität – ein Ansatz, der durch strenge Forschungs- und Entwicklungsanalysen verfeinert wurde. Viele Spezialisten für die Konstruktion von Kunststoffspritzgussformen nutzen forschungsvalidierte Simulationen zur Optimierung von Angusssystemen und reduzieren so den Materialabfall um 15–25 %. Zukunftsorientierte Forschungs- und Entwicklungsdienstleister der Formenindustrie betrachten nachhaltige industrielle Entwicklung und Konstruktion als ökologische Notwendigkeit und Wettbewerbsvorteil zugleich.

Die Zukunft der Kunststoffformgebung liegt in der Zusammenführung dieser in Forschung und Entwicklung bewährten Technologien. Neue digitale Zwillingssysteme verknüpfen Produktionsdaten mit der Spritzgusswerkzeugkonstruktion und schaffen so Verbesserungsschleifen, die durch kontinuierliche Forschungs- und Entwicklungsarbeit perfektioniert werden. Mit zunehmender Weiterentwicklung der KI wird die Konstruktion von Kunststoffspritzgussformen zunehmend automatisiert, wobei Systeme Lösungen basierend auf von Forschungs- und Entwicklungsteams festgelegten Parametern vorschlagen. Innovative Forschungs- und Entwicklungsteams von moldIndustry entwickeln bereits Prototypen selbstoptimierender industrieller Entwicklungs- und Designplattformen, die aus jedem Projekt lernen.

Für Hersteller bieten diese durch Forschung und Entwicklung getriebenen Fortschritte im Kunststoffformdesign echte Vorteile. Schnellere Spritzgusswerkzeugkonstruktionen ermöglichen einen schnelleren Markteintritt. Präzisere Spritzgussformen reduzieren kostspielige Modifikationen. Fortschrittliche industrielle Entwicklungs- und Konstruktionsmethoden führen zu langlebigeren und leistungsfähigeren Formen. Mit der Weiterentwicklung der Formenindustrie werden Unternehmen, die diese durch Forschung und Entwicklung validierten Technologien nutzen, im Wettbewerb deutliche Vorteile erzielen.

Die Zukunft des Spritzgusswerkzeugbaus liegt in der nahtlosen Integration dieser im F&E-Bereich entwickelten Technologien. Die Kunststoffformdesigner von morgen arbeiten mit einheitlichen Systemen, die Simulation, Automatisierung, additive Fertigung und Analytik kombinieren – allesamt optimiert durch kontinuierliche F&E-Aktivitäten. Der Spritzgusswerkzeugbau wird künftig stärker von der Steuerung intelligenter Systeme als von manueller Fertigung bestimmt. Für die Formenbauindustrie bietet diese F&E-getriebene Transformation sowohl Herausforderungen als auch Chancen, Fertigungsexzellenz neu zu definieren.