Der Formenbau bildet das Rückgrat der globalen Industrie und verwandelt Rohstoffe in komplexe Komponenten für Branchen von der Automobilindustrie bis zum Gesundheitswesen. Dieser Artikel untersucht die spezialisierten Technologien hinter Form für Autoteile, elektronische Form, Blasformwerkzeuge, Druckgussformen, Und medizinische Werkzeuge– und hebt ihre einzigartigen Herausforderungen, Innovationen und entscheidenden Rollen in der modernen Fertigung hervor.

Die Automobilindustrie benötigt Formen, die Millionen von Zyklen standhalten und gleichzeitig hochpräzise Komponenten produzieren. Wichtige Fortschritte sind:

Hochtemperaturwerkzeuge: Materialien wie H13 Werkzeugstahl (Härte HRC 50–55) und Berylliumkupfer werden verwendet in Form für Autoteile für Komponenten unter der Motorhaube, die der thermischen Ermüdung durch Motorwärme widerstehen.

Mehrkammer-Design: Moderne Formen für Innenraumverkleidungen aus Kunststoff können über 64 oder mehr Kavitäten verfügen und ermöglichen so eine Massenproduktion mit Zykluszeiten von nur 20 Sekunden.

Oberflächenstrukturierung: Elektrochemische Bearbeitung (ECM) erzeugt Mikrotexturen auf Form für Autoteile Oberflächen zur Nachbildung von Ledernarbungen oder Anti-Rutsch-Mustern, wodurch eine nachträgliche Endbearbeitung entfällt.

Nachhaltigkeitstrends: Biobasierte Polymere wie PLA werden zunehmend verwendet, was die Formenhersteller dazu veranlasst, korrosionsbeständige Beschichtungen (z. B. PTFE) zu verwenden, um eine Materialzersetzung zu verhindern.

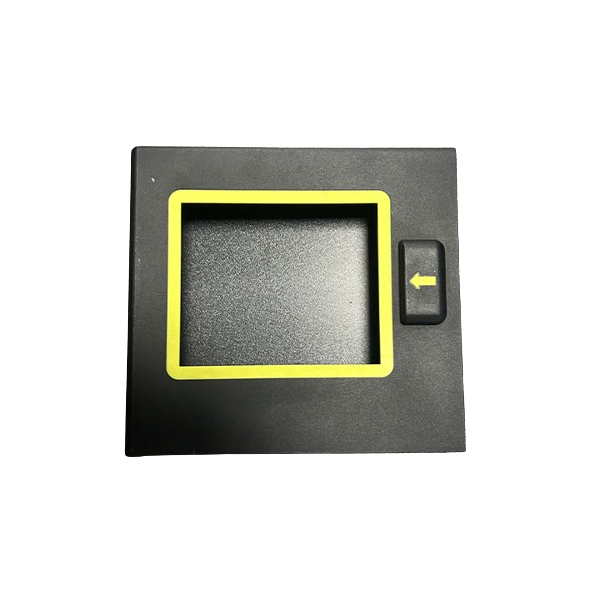

Elektronische Formen Die Nachfrage der Elektronikindustrie nach Submillimeterkomponenten wird bedient. Zu den wichtigsten Innovationen gehören:

Mikrospritzguss: Werkzeuge mit 0,1 mm dünnen Wänden produzieren Steckverbinder für Smartphones unter Verwendung von PEEK- und LCP-Materialien, die Reflow-Löttemperaturen (260 °C+) standhalten.

Integration von Einlegeformen: Formen für intelligente Sensoren integrieren Metalleinsätze und Leiterplattenspuren in einem einzigen Schuss, wodurch die Montageschritte reduziert werden.

Reinraumkompatibilität: Reinraum-zertifiziert der Klasse 100 elektronische Formen Verwenden Sie Edelstahl (316L) und elektropolierte Oberflächen, um eine Partikelkontamination in der Elektronik medizinischer Geräte zu verhindern.

Additive Fertigung: 3D-gedruckte Aluminiumformen (über SLM) ermöglichen die schnelle Prototypenentwicklung von Mikrokomponenten und verkürzen die Vorlaufzeiten von Wochen auf Tage.

Blasformwerkzeuge zeichnen sich durch die Herstellung von Hohlteilen für Verpackungs- und Industrieanwendungen aus:

Extrusionsblasformen (EBM): Werkzeuge für HDPE-Wasserflaschen verwenden Split-Cavity-Designs mit Luftkanälen für eine gleichmäßige Wandstärke (Toleranz ±0,05 mm).

Spritzblasformen (IBM): Präzisionswerkzeuge für pharmazeutische Fläschchen erreichen Halsdurchmesser von nur 3 mm mit Oberflächengüten (Ra <0,2 μm), die den Standards der USP-Klasse VI entsprechen.

Co-Extrusionswerkzeuge: Mehrschichtformen für Lebensmittelverpackungen kombinieren Barriereschichten (z. B. EVOH) mit PE und verlängern so die Haltbarkeit ohne zusätzliche Verarbeitung.

Nachhaltigkeitsfokus: Recycelte Kunststoffe (rPET) erfordern Blasformwerkzeuge mit Antihaftbeschichtungen, um eine Kontamination durch Mahlgutverunreinigungen zu verhindern.

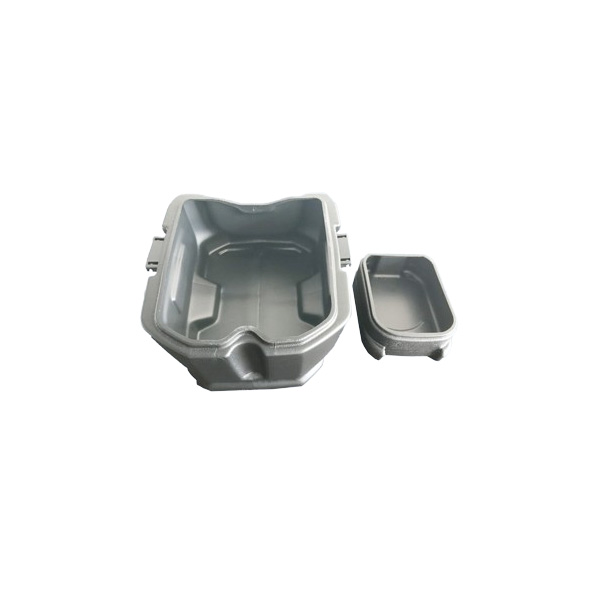

Druckgussformen ermöglichen die Großserienproduktion komplexer Metallkomponenten:

Heißkammer- vs. Kaltkammerwerkzeuge: Warmkammerformen für Zinklegierungen arbeiten bei 400–450 °C, während Kaltkammerwerkzeuge für Aluminium 700–750 °C standhalten. Dabei wird H13-Stahl mit Stickstoffabschreckung zur Haltbarkeit verwendet.

Vakuum-Druckguss: Werkzeuge mit integrierten Vakuumsystemen reduzieren die Porosität in Automotorblöcken und erreichen Zugfestigkeiten von bis zu 350 MPa.

Insert Molding für Metall-Kunststoff-Hybride: Formen, die Kunststoff auf Aluminiumhalterungen für E-Bike-Komponenten aufspritzen, wodurch Befestigungselemente entfallen und das Gewicht um 30 % reduziert wird.

Digitale Werkzeuge: KI-gesteuerte vorausschauende Wartung (über IoT-Sensoren) überwacht die Temperatur und den Verschleiß der Chips und plant Wartungsarbeiten, bevor Defekte auftreten.

Medizinische Werkzeuge müssen höchste Ansprüche an Präzision und Biokompatibilität erfüllen:

ISO 13485-Konformität: Für die Werkzeuge für Spritzenzylinder wird elektropolierter Edelstahl (316L) mit Oberflächengüten (Ra <0,1 μm) verwendet, um die Anhaftung von Bakterien zu verhindern.

Mehrkomponenten-Spritzguss für Arzneimittelverabreichungsgeräte: Formen, die Elastomerdichtungen und Kunststoffgehäuse in zwei Schüssen integrieren und so die Dichtheit von Insulinpens gewährleisten.

Additive Fertigung im Prototyping: 3D-gedruckte Edelstahlformen (über DMLS) für medizinische Geräte in kleinen Stückzahlen, wodurch die Werkzeugkosten im Vergleich zur herkömmlichen Bearbeitung um 60 % gesenkt werden.

Rückverfolgbarkeitssysteme: RFID-Tags eingebettet in medizinische Werkzeuge Verfolgen Sie jeden Produktionszyklus und gewährleisten Sie so die vollständige Einhaltung gesetzlicher Vorschriften (z. B. FDA 21 CFR Part 820).

Digital Twin-Technologie: Virtuelle Repliken von Form für Autoteile Und Druckgussformen Simulieren Sie thermische Belastungen und Zykluslebensdauer und optimieren Sie Designs vor der physischen Produktion.

KI-gestützte Prozesssteuerung: Algorithmen für maschinelles Lernen passen die Injektionsparameter in Echtzeit an für elektronische Formen, wodurch die Ausschussrate von 5 % auf <1 % gesenkt wird.

Nachhaltige Werkzeugmaterialien: Biologisch abbaubare Formtrennmittel und Kühlmittel auf Wasserbasis ersetzen Produkte auf Erdölbasis in Blasformwerkzeuge und Spritzgussformen.

Kollaborative Robotik: Cobots unterstützen beim Beladen von Einlegeteilen für medizinische Werkzeuge Und Druckgussformen, wodurch die Sicherheit und Präzision des Bedieners verbessert wird.

Während Branchen von der Automobilindustrie bis zum Gesundheitswesen auf Elektrifizierung, Miniaturisierung und Nachhaltigkeit setzen, Form für Autoteile, elektronische Form, Blasformwerkzeuge, Druckgussformen, Und medizinische Werkzeuge wird sich weiterentwickeln. Die Integration intelligenter Technologien, fortschrittlicher Materialien und branchenübergreifender Innovationen wird den Formenbau zu mehr Präzision, Effizienz und Umweltverträglichkeit führen und sicherstellen, dass er der Eckpfeiler der modernen industriellen Produktion bleibt.

Indem sie branchenspezifische Anforderungen mit universellen technologischen Fortschritten in Einklang bringen, ermöglichen Formenhersteller globalen Industrien, Ideen in die Realität umzusetzen – ein Präzisionswerkzeug nach dem anderen.