Menu

- Zuhause

- Produkte

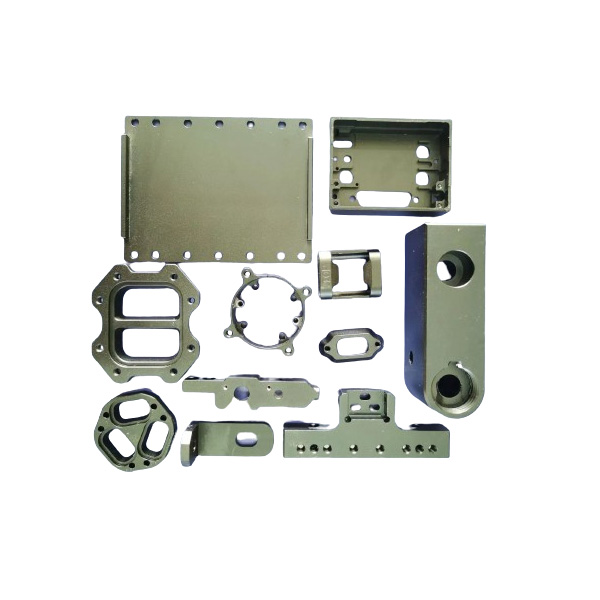

- Design der Formenindustrie

- Schnelles Prototyping

- Formenbau

- Kunststoffspritzguss

- Service aus einer Hand

- Nachrichten

- Branchen-News

- FIRMENNACHRICHTEN

- Der fall

- Fabrik

- Prototypen-Spritzguss

- ISO 9001-zertifizierte Fabrik

- Strenge Qualitätskontrolle

- Verschiedene Spritzgießmaschinen

- Hochwertige Werkzeuge

- kontaktiere uns

- Über uns

- Unternehmensstil

- Zertifikat

- VIDEO

- Industrielle Automatisierungslösungen

Search